電気設計者のためのブスバー・バスバーの通販サイト

標準ブスバー・特注品ブスバーのオンラインショップ

成光工業は創業45年にわたりプレス加工・プレス金型メーカーとして技術を磨いて参りました。当社が扱うプレス製品は配電盤や制御盤になくてはならないコネクター金具製品用、端子台用金具製品、ネジ端子用金具製品であり、0.2mmの板厚精度から加工することが可能です。さらに電気部品に必要不可欠である電流の導体部品を多く手がけることで、小型で複雑な形状の金具部品や樹脂部品との嵌合における厳しい公差寸法を高品質・低価格で市場に送り出して参りました。開発段階からの設計打合、試作品開発、量産への対応など電気部品の金具を一貫して対応することが弊社の特徴です。成光工業独自の自動タップ加工、24時間フル稼働の自動ナット組付機によりお客様へのコストダウン提案が可能になっております。

配電盤や制御盤の導体金具に特化してきた成光工業がこれまでの技術を基に、ブスバー(バスバー、銅バー)の設計・製造を本格的にスタートすることとなりました。標準的なブスバー(バスバー、銅バー)はもちろんですが、これまでの常識を覆す特殊フォーミングマシンによるブスバー(バスバー、銅バー)の成形工法により、曲線をはじめとする異形のブスバー(バスバー、銅バー)の製造が可能です。複数の金型の製作や歩留まりの問題から、業界で敬遠されてきた異形形状のブスバーを高品質・低価格で提供する成光工業の最新技術をご紹介いたします。

複雑な曲線を必要とするブスバー(バスバー、銅バー)をご希望されるご担当者様は成光工業へ是非、お声がけ下さい。

成光工業の導体電気部品製造の高い技術と最新鋭のフォーミングマシンにより、これまで設計・製造が難しいとされていた異形のブスバー(バスバー、銅バー)の様々な曲げ加工を1つの金型から製作することが可能になります。

< 異形ブスバーの製造を実現する専用装置 >

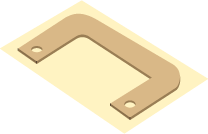

フォーミング工法であれば、プログラム変更のみで異形のブスバー(バスバー、銅バー)を1つの金型からプログラム変更によって、様々な形状に加工することが可能となり、スムーズな量産が可能となります。製品の開発段階においてコストの観点から実現が難しかった異形のブスバー(バスバー、銅バー)を特殊フォーミングマシンのプレス成形にて実現いたします。下記に成光工業がフォーミング工法により作成した異形ブスバー(バスバー、銅バー)をご紹介いたします。

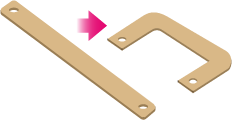

曲線形状のあるブスバー(バスバー、銅バー)を従来のプレス加工によって製造した場合、材料の歩留まりが悪くなり、製造コストが高くなるというデメリットがありました。プレス加工からフォーミング加工に変更することで、材料の歩留まりが向上し、生産性の大幅な向上を実現できます。

< フォーミング成形によるブスバー製造のコストダウン事例 >

Before:プレス加工

After:フォーミング加工

【 プレス加工からフォーミング加工への置き換えのメリット 】

材料の歩留まりの向上、製品の生産性の向上、製造装置の部品点数の削減、皮膜剥離工程の集約効果、ブスバーへの穴あけ工数の集約効果

ブスバー(バスバー、銅バー)の成形工法は棒形状の銅帯を送りながら下記の手順によって様々形状にすることができます。型ではなくプログラムによって複数形状に成形できることが特徴です。

上記工程を終えると、右記のようなこれまで製造が難しかったブスバー(バスバー、銅バー)を成形することが可能です。